![]()

С годами выработан принцип, перефразированный из К. Пруткова: «Смотри в первоисточники!» Надо мной посмеивались, когда, чтобы справиться о размере, я посылал за чертежом, отказываясь заглянуть в техпроцесс, где он тоже был указан. Не верь вторичным документам, в критических ситуациях в них всегда напорешься на ошибку!

Начальные обороты

Заметки конструктора-серийщика

Редакция вторая, дополненная

Леонид Комиссаренко

Продолжение. Начало

Сварной узел

Сварной узел

Году в 78-ом был получен новый заказ. На этот раз авиабомба ОФАБ-250ШН (250 кг, осколочно-фугасная, штурмовая низколетящая). Изделие интересное как по конструкции так и по технологии, много сварки всяких видов, в том числе и аргонно-дуговая. Освоение шло как всегда — с шумом, отставанием от графиков, снятиями с работы, парткомами и всем прочим антуражем. Ко мне обычные претензии: малые допуски, высокие требования. На ежедневных совещаниях получаю свою порцию угроз, выговоров, заданий уменьшить и увеличить, а когда сходятся в клинче механики, металлурги и сварщики, то вообще чёткой задачи мне и поставить никто не может, т.к. то, что хорошо одним, гробит других. В таких ситуациях предлагается: «Сделай так, чтобы было хорошо!» Дело же движется откровенно плохо, в значительной степени по вине технологов всех мастей. Тем хуже для меня, так как эта публика насобачилась ловко переводить стрелки. Наконец дело зашло настолько далеко, что включилось министерство — на завод приехал сам начальник главка Игорь Григорьевич Съестнов. И понеслось: совещания утром, днём и вечером, крики, разгромы, знаменитые его экспромты типа «Упёрся рогом в землю», «Наступил на собственные я….а и встать не можешь» и прочие. Для тех, кто подобное не раз слыхал в Москве, ничего удивительного, а вот для деятелей рангом пониже — веселье. Первым делом вернули старого начальника цеха В. Жукова. И как вернули — приехали к его новому месту работы, пообещали квартиру, посадили в машину и привезли прямо на совещание в качестве начальника цеха. Вид у него был более чем ошеломлённый.

Но худо-бедно дело всё же пошло. Начали сварку. Ничто не предвещало неожиданностей, потом прозвучал первый колокольчик — сгорела при контроле сварного шва головка рентгеновского аппарата. Затем вторая, третья и пошло. Начали одалживать головки на других предприятиях, но и те горели одна за другой. Ничего удивительного — они ведь не рассчитаны на практически круглосуточную работу. А проверке подлежал почти каждый шов. В течение нескольких дней положение обострилось донельзя — сожгли все лишние головки во всей Донецкой области. Тут уж до небес взвился Съестнов. Позвонил в Москву, дал команду согласовать с Пироговкой (ВВС) снятие рентгеновского контроля. С таким же успехом он мог бы распорядиться об отмене в тот день захода солнца. За три десятка лет работы с заказчиками не было на моей памяти ни единого случая прямой, в лоб, отмены какого-либо контроля. Не мог он этого не знать! Подключили Министра. Результат, естественно, тот же. А я отдыхаю: производство почти остановлено, ко мне никаких вопросов. Расслабился.

Это и заметил тогдашний мой директор Г.А. Овчинников. Вызвал меня после одного из совещаний к себе и без свидетелей говорит: «Ты как себя ведёшь? Видишь, что буквально разрывается начальник Главка, завод на коленях, а ты сидишь, устроил себе курорт и посмеиваешься! Не выйдет! Немедленно, с сего момента приступай к решению рентгеновского вопроса. В каком виде — дело твоё. Но изделие должно пойти. Всё, точка!» На мои робкие возражения, что, мол, Министр не смог решить, а Вы от меня требуете, он так зыркнул на меня, что я предпочёл удалиться, не вдаваясь в продолжение.

Често говоря, он был прав. Был бы это вопрос главного технолога или металлурга, я бы давно им занимался, как миленький. А здесь был главный сварщик, Вася Котвицкий, человек в своём деле несравненно более компетентный и, следовательно, предрасположенный решать свои вопросы без посторонней помощи. Подвело его то, что у себя в службе он был один такой, остальные — не более чем разной степени грамотности исполнители.

Самоустранившись от вопроса, я, конечно, был не совсем чист. Ну, что ж, не взялся добровольно, придётся по принуждению. Методическая помощь приходит конечно же от себя, любимого. С годами выработан принцип, перефразированный из К. Пруткова: «Смотри в первоисточники!» Привержен я ему был до анекдотичности, надо мной, знаю, даже посмеивались, когда, чтобы справиться о размере, я посылал в первый отдел за чертежом, наотрез отказываясь заглянуть в техпроцесс, где он тоже был указан. Не верь вторичным документам, в критических ситуациях в них всегда напорешься на ошибку! Отступление от этого принципа со стопроцентной вероятностью приводило (меня, по крайней мере) к неприятностям. В данном случае первоисточник — технические условия на сварку авиабомб. В них вопрос, но в них же и ответ по принципу: «Выход чаще всего там же, где вход». Лежит почти на поверхности, но не на первой же странице, конечно. Прост, как правда. ТУ предполагает переход на льготные условия контроля сварных швов, что снижает его объём в десятки раз. Но для этого необходимо аттестовывать сварщиков строго индивидуально. А их-то всего полтора десятка. Заглянул бы я в ТУ неделю назад, давно бы всё было решено. Наутро, до совещания, тащу к себе главного сварщика, раскрываю ему глаза, которым он сам не верит, так всё просто. Составляем с ним график подачи на контроль к единственной ещё работающей установке тестовых образцов от каждого сварщика. Получается, что за три дня, работая по системе, можно всё сделать. Директору доложить до совещания не успеваю, но он вчерашнего своего задания не забыл и с отчётом поднимает меня первого. Вам надо песен? Их есть у нас. Следует краткий доклад, ложится на стол подписанный к утверждению график с резюме о том, что на ближайшие три дня спрашивать нужно с ответственных сначала за его выполнение, а уж потом за железо (алюминий). Съестнов заделывает собственноручно в качестве утверждающей свою подпись, директор только визирует. Три дня на всех живых и селекторных совещаниях ничего, кроме аттестации, не слышно. Зато на четвёртый — всё в порядке. Как плотину прорвало. Началась нормальная работа. Но лучше всех проявился в этой ситуации Овчинников. На одном из совещаний, подводя итоги освоения нового изделия, он красочно обрисовал возникшие трудности и заявил, касаясь сварных узлов: «Решение этого вопроса — моя заслуга, так как я нашёл, кому это дело поручить». Мне к этому добавить нечего.

Ящики

Поскольку посвящены эти заметки снарядам, то было бы непростительным грехом не упомянуть о столь существенной составной части выстрела, как укупорка, всё разнообразие которой в данном случае сводится к деревянному ящику. Есть, правда, одно исключение, к внедрению которого приложена и рука пишущего эти строки, но об этом чуть позже, как и о приложении той же руки к утоплению другой попытки разнообразить номенклатуру применяемых для укупорки материалов.

Прежде всего о материале. Благословенное дерево (хвойных пород). По большому счёту замену ему ни для Советской, ни для Российской армий так и не нашли, да и не искали всеръёз. Во всяком случае, Головной отдел укупорки НИМИ, долженствовавший этим заниматься, по-моему, даже НИРа не имел.

Так что принцип бабушкиного сундука сохранён с конца позапрошлого века, что имеет и свои преимущества. Прежде всего материал. На всём протяжении жизни ящика и, особенно, после его служебной смерти 22-мм доски корпуса ящика, достигающие, например, у «Града» трёхметровой длины — сущий дар божий. На базах и полигонах нет лучшей премии для особо отличившихся (особо приближенных), чем сотня-другая ящиков. От сортира в огороде до обшивки хоть дачи, хоть отдельных зон городской квартиры — всё из них можно сотворить. А в полевых условиях! Блиндаж, мебель, стенка траншеи, костёр для сугрева — в общем, несть числа. Мне совершенно точно известно, что имевшие место быть обильные возлияния на воинских базах (см. главу «Фрукты на закуску») оплачивались выпиской тех же ящиков. Не в последнюю очередь поэтому так от дерева и не отказались. А надо бы.

Прикинем: чистый объём древесины на один ящик калибров 125-152мм — примерно 0,05 кубометра, т.е. 20 ящиков из куба, а если учесть коэффициент использования материала, составляющий 0,25, то получим всего 5 ящиков. Вот и расходовал один только Донецкий завод в «лучшие» годы только на снарядную программу порядка 400 тыс. кубов карпатского леса в год, другого на Украине не было. А так как в конце Союза почти не стало и этого, то приходилось возить на Карпаты лес из Сибири, там его перерабатывать и поставлять нам. Малый коэффициент использования объясняется очень жёсткими техническими требованиями.

А иначе и быть не могло, ведь испытывался ящик под стать снаряду. Им, конечно, не стреляли, но бросали будь здоров. Одно только сбрасывание с полутораметровой высоты на левую торцевую стенку чего стоит. Левая сторона — сторона взрывателя, утыкание которого в стенку ящика после сбрасывания категорически не допускается. Можно себе представить распирающие усилия, создаваемые длинной ожевальной частью дальнобойных снарядов, таких, как Наместник или 130-мм ОФС. Для Наместника стандартное решение не прошло, после сбрасывания ящик принимал бочкообразную форму и взрыватель не то что утыкался в стенку, он пробивал её насквозь. Пришлось вводить шайбу из 10-мм фанеры, надеваемую на ожевало с упором в передние вкладыши. Но это было бы ещё полдела.

При стрельбе в зимних условиях вдруг перестала заходить в зарядную камору орудия «Мста»гильза. Проверили. Кривая. Оказалось, что почти метровой длины пластмассовая гильза, лежавшая на двух разнесенных между дульцем и закраиной вкладышах, при летних температурах, несколько размягчаясь, прогибается и в этом состоянии при охлаждении фиксируется. Но опыта по пластмассовым гильзам к тому времени не было никакого, поэтому и спотыкались на всех камешках. Пришлось вводить промежуточные опоры. Пока отрабатывали, военные с целью ускорения или, точнее говоря, стимуляции ускорения, время от времени останавливали производство. А это, скажу вам, для меня как высшая мера. Жизнь укорачивает, не знаю только насколько. К концу (скоро) будем знать точнее.

Вообще, если уж говорить о производственной нервотрёпке, то ящик здесь рекордсмен. От первого мгновенья до последнего. Начать с поставки деталей. Осуществляли её лесокомбинаты не по чертежам, как положено было по ЕСКД, а по так называемым Ведомостям поставки, содержавшим эскизы и дополнительные условия. В этих Ведомостях и была зарыта собака — как их не перепроверяй, вероятность «мелкой» ошибки не исключена. Вся беда в том, что в массовом производстве мелких ошибок просто не бывает. А здесь ещё один фактор — удалённость поставщика. Пока на сборке ящика или при упаковке изделия всплывёт ошибка, имеешь, к примеру, 10 вагонов деталей у себя на складе, 20 в пути и ещё 20 в отгрузке, всего тысяч 50 задела с брачком по твоей вине. Не хило, а? Пару раз пережил и это. Дальше больше. Если соорудить ящик, хотя и с непропорционально большими затратами ручного труда, было сравнительно несложно, то сдать его военпреду — вечная проблема. Поясню оба тезиса. Попытки механизировать забивание гвоздей и заворачивание шурупов имели лишь ограниченый успех, разбиваясь о качество оных. А на кривом гвозде со сбитой набекрень шляпкой или на шурупе без шлица ни один автомат работать не будет. А лучших метизов в стране не было. Все претензии заканчивались одинаково — не хочешь брать, возьмут другие. Всё более или менее качественное уходило по разнарядкам Госплана авиаторам или ракетчикам. То же самое и со сдачей. Здесь все преимущества древесины, реагирующей на изменения температуры и влажности воздуха изменением размеров, превращаются в недостатки. И хотя по ТУ размеры деталей, вроде бы, замерять в собранном ящике не полагается, есть пара параметров (натяг вкладышей, трещины в досках, пятна плесени и т.д.), от которых никуда ни деться. В итоге до 60% всех возвратов партий приходились на укупорку. И, думаю, не только у нас.

Ну а что же с прогрессом? А ничего. Единственное достойное решение было предложено нач. СКБ Ленинградского завода им. К.Либкнехта Е.И. Калининым. Это был металлический сборно-разборный контейнер для укладки и транспортировки 20 выстрелов к пушке Д81. Каждый выстрел (снаряд и заряд) находился в цилиндрическом пенале, изготовленном из стального гофрированного листа. Впереди и сзади пеналы снабжены квадратными рамками, обеспечивавшими укладку в контейнер в 4 ряда по 5 штук. Всё в габаритах и массе стандартной европалеты. Решение я и сейчас считаю отличным, но на вооружение принят контейнер не был. Причины? Основных две. Во-первых, неготовность армии к обращению с тонным контейнером — отсутствие рамп, погрузчиков, сложность приспособления технологии к полевым условиям — это тебе не солдатский перпар: ящик на горб и вперёд. Тут уж хайтехом пахнет, а это не для рассейских полевых командиров. Во-вторых, пенал встретил отчаянное сопротивление пороховиков, которым надлежало его делать. Сгорающая гильза, как показал трагический опыт, должна храниться только в герметичном металлическом футляре. Попытки на ранних этапах использовать картонный окончились случаями неполного сгорания с гибелью экипажей. Так что пороховики для зарядов и бронебойных снарядов, скрипя сердце (не их ведь профиль), короткие футляры делают. Но попытка заставить их делать длинные, да ещё для не имеющих к ним никакого отношения ОФС и БК — это уж извините-подвиньтесь. Так что объединёнными военно-гражданскими силами сопротивления идея была торжественно похоронена. Но не совсем. Существует ещё практический кумулятивный снаряд, для которого условия обращения и хранения, в силу отсутствия боевого снаряжения и взрывателя, значительно проще. Снаряд этот делался у нас, так что ко мне Калинин и обратился с предложением использовать для него контейнер.

Не требовалось никаких длинных пеналов. Снаряды и заряды (последние в штатных пеналах) укладываются на деревянные (достаточно сложной формы) вкладыши, размещённые в контейнере. Со всех шести сторон контейнер закрыт стенками из ДВП. Не без сложностей как технического, так и психологического (отторжение непривычного) характера удалось, хоть в таком куцем виде, идею внедрить. Какие-либо другие достижения в части транспортировки и хранения снарядов СА (РА) мне не известны.

Что касается моего участия в команде гробовщиков другого проекта, то по некоторым причинам писать подробно об этом пока рано. Могу только сказать, что речь шла об изготовлении ящиков из двух слоёв стеклосетки с пеноматериалом между ними. И эта идея не прошла, но с гораздо большей долей справедливости.

Посадка

(Посадка пояска — выявляемый при испытаниях дефект запрессовки)

На те или иные заметки инспирирует меня, как правило, посещение артфорума. Вот и вчера один из участников заинтересовался поясками. А ведь и по этой теме всплывает кое-что в памяти. В том числе и не самое для меня лестное. Прокололся я однажды на этом деле и по глупости подвёл достойных людей (к счастью, без последствий для них), хотя и выручил производство. Этот случай подтвердил ещё раз корректность здорового артиллерийского консерватизма. Где уж где, а в артиллерии (как в производстве, так и в армии) все правила написаны кровью предыдущих поколений. Есть такой регламент и при оценке полигоном результатов испытаний на прочность и функционирование — посадка пояска. Многие годы никто её не видел, в отчётах стояло «Посадка пояска отсутствует», и все были довольны. Потихоньку, к началу 80-х, стали забывать, что это за зверь такой и откуда у него ноги растут. Но если полигонщиков причины этого явления могли и не интересовать, то такая брешь в компетенции производственников была чревата. Законы Мэрфи действуют, как и всякая объективная истина (так нас учили на кафедрах МЛ философии), независимо от наших её знаний. А один из них гласит: «Всё, что может сломаться, сломается обязательно». Вдобавок ко всему при социализме в качестве катализаторов работали рационализаторы. Но прежде, чем двинуться далее, небольшой ликбез.

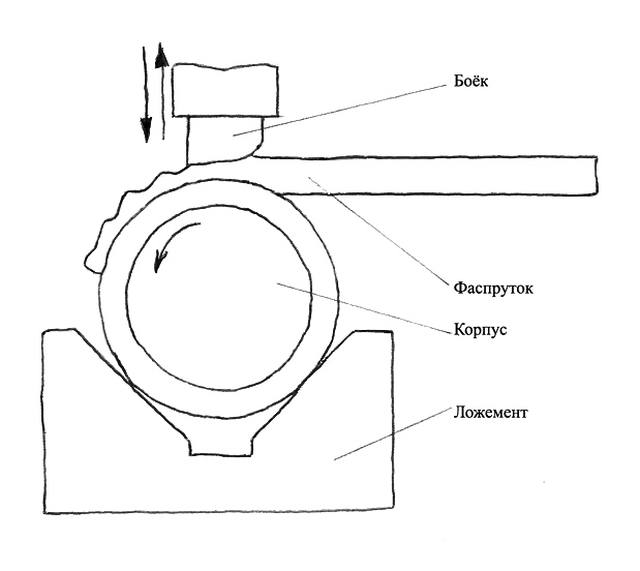

Медные и медно-никелевые ведущие пояски запрессовываются в вырезанную на цилиндрической части корпуса канавку, имеющую форму «ласточкин хвост». На дно канавки нанесена накатка прямоугольного профиля шагом 1мм. Заготовки поясков представляют собой или прутки некоей расчётной длины трапецеидального сечения с радиусными основаниями (фаспрутки), или профилированные кольца, нарезанные из труб. Технология запрессовки фаспрутка — дело достаточно тонкое.

Сама операция производится на шатунно-кривошипном прессе с применением специально спроектированного бойка. При настройке операции особо важна, помимо точности совпадения осей корпуса снаряда и бойка, глубина удара. При слишком мелком ударе не хватит длины прутка, при слишком глубоком прежде времени сойдут его концы. По регламенту зазор между передним и задним торцами в конце запрессовки должен быть в пределах 2-4мм при заданном числе ударов, соприкосновение концов не допускается. Завершается операция зачеканкой стыков, производимой пятью-семью ударами 3-х килограммового молотка, причём схалтурить нельзя: стык может разойтись уже при обточке пояска или, того хуже, при стрельбовых испытаниях. В общем, работка ещё та! Как правило, у запрессовщиков мышцы на ладони правой руки были столь гипертрофированы, что это бросалось в глаза. Качество запрессовки определяется контрольными вырезками. Критерий простой: на поверхности пояска не должен сохраняться первоначальный матовый оттенок. Этот самый оттенок исчезает при достаточно плотном контакте пояска с поверхностями канавки. Зная все эти штуки, при освоении 130мм ОФС (2 мощных пояска) переманили из Н.Тагила запрессовщика с предоставлением квартиры вне очереди!

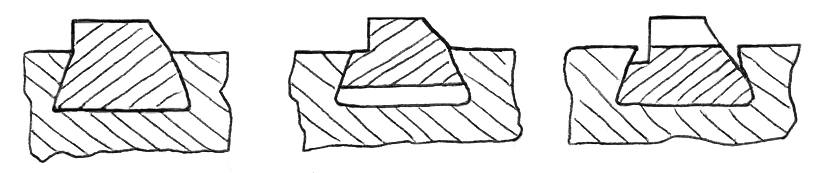

Но пошли дальше. При ударе бойка нижний радиус фаспрутка распрямляется и боковые его поверхности входят в усики канавки. При этом особо важно, чтобы металл при деформации тёк только в сторону свободного конца прутка. В противном случае уже запрессованный участок пояска будет приподниматься вверх, отрываясь от дна канавки. Фокус в том, что донная часть пояска уже потеряла при контакте с канавкой свою первоначальную девственную матовость и то, что этот контакт уже потерян, никакой вырезкой не определишь. А боковые поверхности стали в этом случае только более блестящими.

Нормальная Запрессовка Посадка пояска с

запрессовка на «подрыв» «подрывом» после выстрела

Называется это подрывом. Вот для поимки таких хитрожелтых запрессовок и был придуман полигонный контроль посадки.

Опущена после стрельбы кромка пояска относительно кромки канавки — есть посадка. Всё просто: висел поясок в воздухе, а при выстреле допрессовался. Это я сейчас такой умный. А тогда я так глубоко не копал, на чём и погорел.

Дело в том, что в течение нескольких лет фаспрутки на заводе не прессовали, прессовали кольцевые заготовки на круговых многоцилиндровых прессах. Совпало так, что к моменту возобновления старого (древнего) способа, ни в цехах, ни в отделе технолога ветеранов не осталось. Попытки реставрации по старым техпроцессам успехом не увенчались. Потеряли технологию. Тут не проходил даже обычный в таких случаях «технологический» приём — жалоба на конструктора. Всё-таки конструкция старше даже советской власти. Вот и вышли на сцену рационализаторы, наладившие запрессовку, как выявилось впоследствии, за счёт перепрофилирования бойка для работы на подрыв. Никто их своевременно за руку не схватил. Но полигон, последний рубеж, свою задачу выполнил. Получили неуд по посадке пояска. Наутро я в Павлограде, к вечеру корпуса в Донецке. Вырезаю нужные фрагменты и с ними в НИМИ. Вряд ли мне кто-нибудь поверит, но и там не оказалось ни единого человека, видевшего своими глазами посадку. Думаю, что в курсе дела были к тому времени в институте только старые зубры по классическим снарядам М.А. Шамолин и Р.А. Паккер, но их по каким-то причинам на месте не оказалось. Так что в экспертах оказались полные в этом деле дилетанты, которые и выдали соответствующего качества заключение, тотчас ушедшее в Павлоград. Партия на основе сего «документа» была принята.

Как мне после этого было смотреть в глаза Суворову и Знаменскому — лучше не спрашивайте. Сколько мог, от поездок к ним увиливал. Хоть не по злому умыслу, но ведь недаром сказано: «Простота хуже воровства». При встрече мужики, спасибо им, отнеслись с пониманием. Причину его я предполагаю так: они были настолько ошарашены некомпетентностью головного института, что усомнились в себе, поэтому и сдались так легко. А мне за тот случай стыдно по сей день. Моя это была посадка. На пятую точку.

Но, к счастью, по пути домой со мной случился небольшой казус: во мне заговорила совесть. Вообще говоря, для меня, во всяком случае, возвращение домой поездом после сделанного дела — сущее удовольствие. 16 часов полного покоя и возможности без помех подумать. О чём? Другой вопрос. Конечно, если едешь один. В компании тоже неплохо, но тут думать некогда — успевай только закусывать. На этот раз мысли мои вращались вокруг только что завершившегося эпизода. И чем дальше вращались, тем всё более становилось ясным, что запрессовку в таком виде нужно немедленно останавливать — гоним 100-процентный брак. Легко проделать мысленно, но как остановить операцию на потоке массового производства? С другой стороны — это моя прямая обязанность, как ответственного за авторский надзор. Посему поэтому, вернувшись в 10 утра субботы из Москвы, пошёл не домой, а прямиком на завод, к главному. Вытащили главного технолога. Задачу он получил совершенно конкретную: используя субботу и воскресенье, к утру вторника отработать и сдать мне операцию запрессовки. Все запресованные, но ещё не обточенные МВП допрессовать на круговом гидропрессе. И всё натихаря, ни в коем случае не посвящая заказчика. Нечего и говорить, что сидели мы в цехе все, так что частично сдавал я операцию сам себе.

Леонид Ефимович,

Читаю вас с неизменным восхищением, несмотря даже на жутковатую природу ваших «изделий». Наверное, примерно так же читались бы мемуары мастера из Толедо, рассуждавшего о способах правильной закалке кинжалов? 🙂